एसएमडी सोल्डरिंग उपकरण स्वचालित रीबॉलिंग रिप्लेस

विवरण

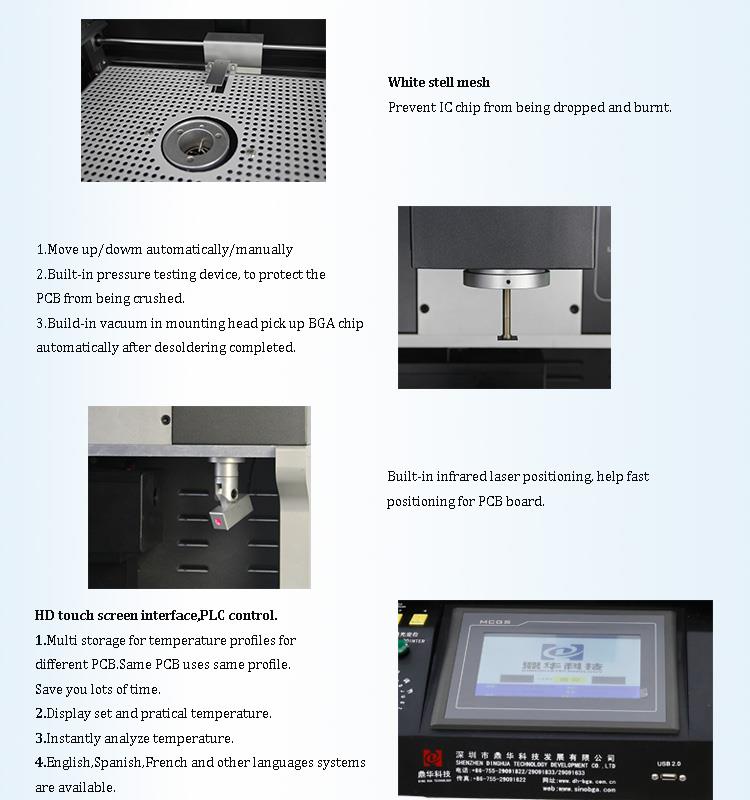

1. लेजर पोजिशनिंग का अनुप्रयोग

सभी प्रकार के मदरबोर्ड या पीसीबीए के साथ काम करें।

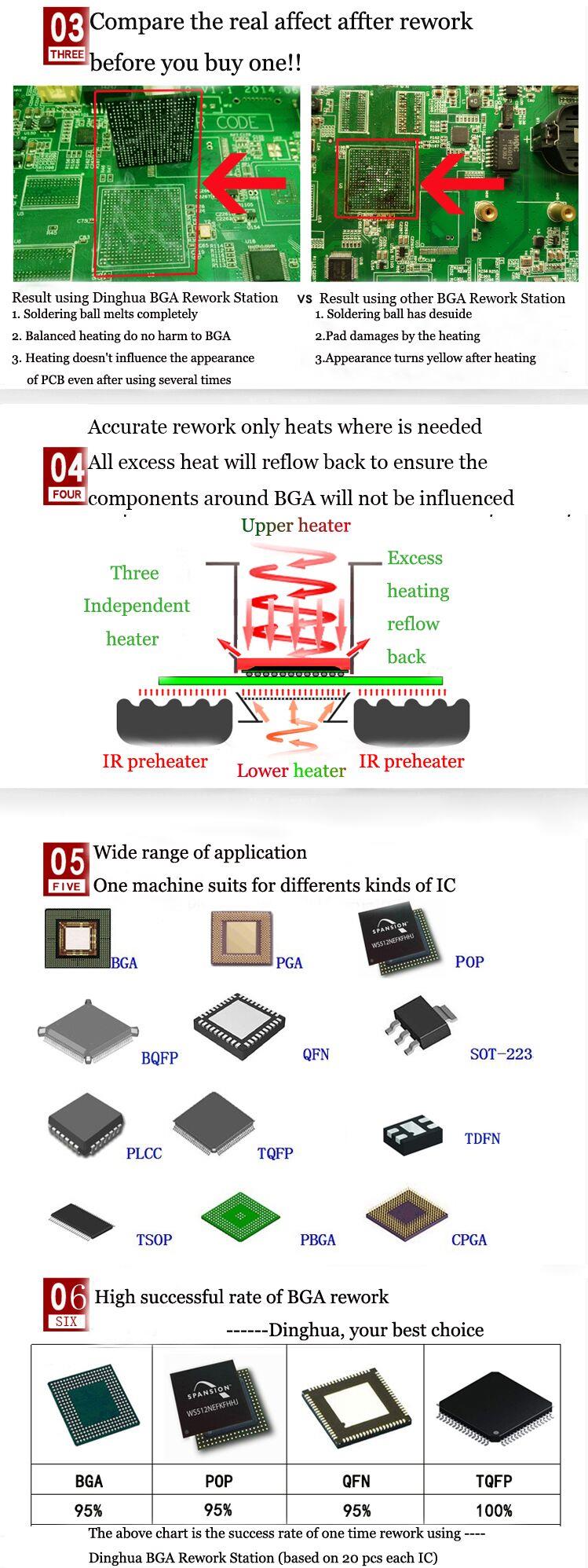

सोल्डर, रीबॉल और डीसोल्डरिंग विभिन्न प्रकार के चिप्स: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

पीबीजीए, सीपीजीए, एलईडी चिप।

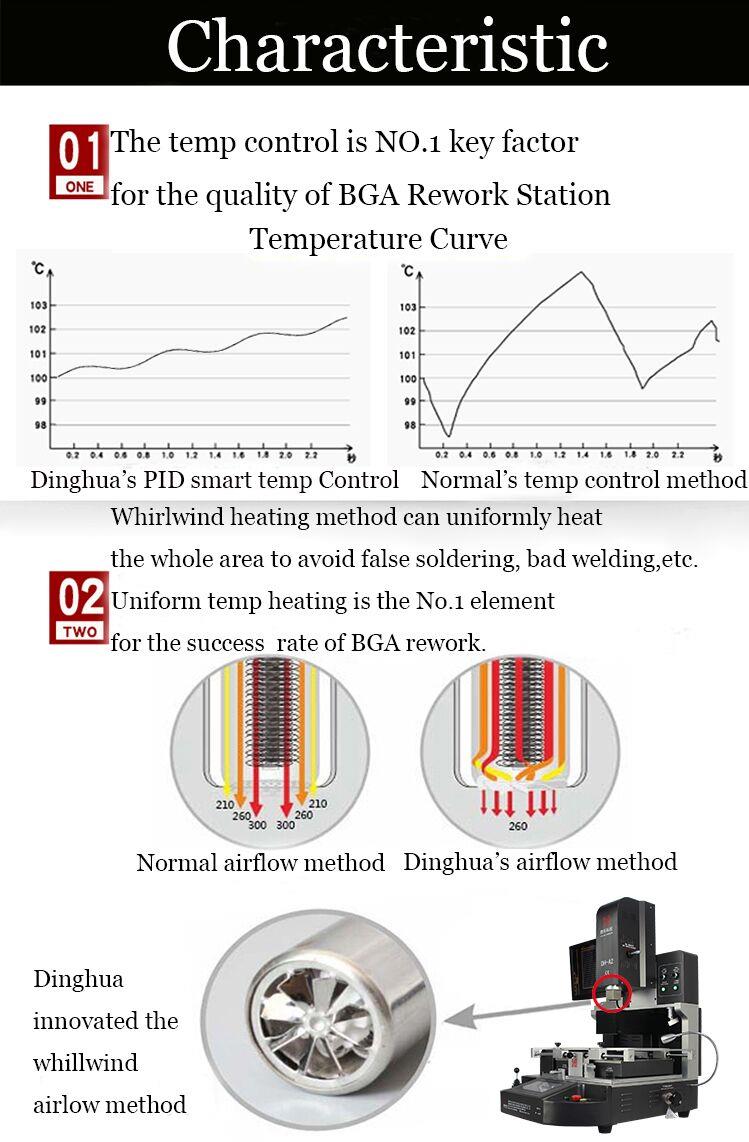

2. उत्पाद की विशेषताएंऑप्टिकल संरेखण

3. DH-A2 की विशिष्टता

| शक्ति | 5300w |

| शीर्ष हीटर | गर्म हवा 1200W |

| निचला हीटर | गर्म हवा 1200W. इन्फ्रारेड 2700W |

| बिजली की आपूर्ति | AC220V±10% 50/60Hz |

| आयाम | L530*W670*H790 मिमी |

| पोजिशनिंग | वी-ग्रूव पीसीबी समर्थन, और बाहरी सार्वभौमिक स्थिरता के साथ |

| तापमान नियंत्रण | केटाइप थर्मोकपल, बंद लूप नियंत्रण, स्वतंत्र हीटिंग |

| तापमान सटीकता | ±2 डिग्री |

| पीसीबी का आकार | अधिकतम 450*490 मिमी, न्यूनतम 22 *22 मिमी |

| कार्यक्षेत्र को ठीक-ठाक करना | ±15मिमी आगे/पीछे,±15मिमी दाएं/बाएं |

| बीजीए चिप | 80*80-1*1मि.मी |

| न्यूनतम चिप रिक्ति | 0.15मिमी |

| तापमान सेंसर | 1(वैकल्पिक) |

| शुद्ध वजन | 70 किग्रा |

4. विवरण

5.हमारा क्यों चुनें?एसएमडी सोल्डरिंग उपकरण स्वचालित रीबॉलिंग स्प्लिट विजन को बदलें?

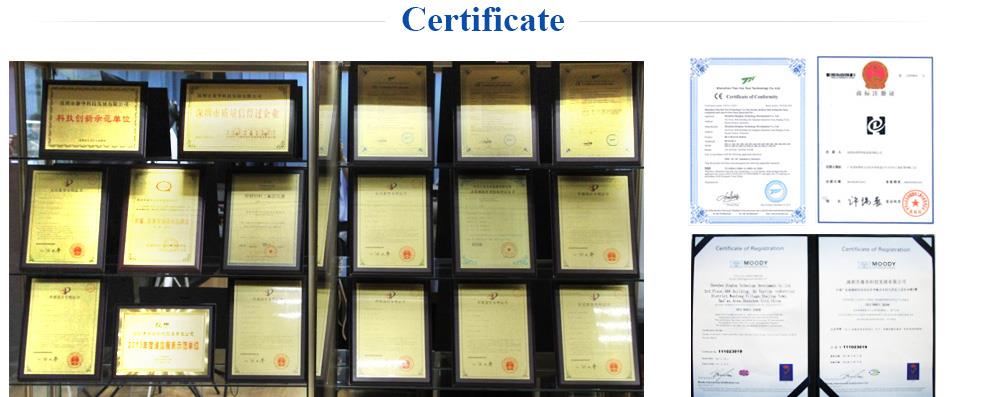

6.प्रमाणपत्र

यूएल, ई-मार्क, सीसीसी, एफसीसी, सीई आरओएचएस प्रमाणपत्र। इस बीच, गुणवत्ता प्रणाली में सुधार और सुधार करने के लिए, डिंगहुआ

आईएसओ, जीएमपी, एफसीसीए, सी-टीपीएटी ऑन-साइट ऑडिट प्रमाणन पारित किया है।

7. पैकिंग एवं शिपमेंट

8. शिपमेंट

डीएचएल/टीएनटी/फेडेक्स। यदि आप कोई अन्य शिपिंग अवधि चाहते हैं, तो कृपया हमें बताएं। हम आपका समर्थन करेंगे.

9. भुगतान की शर्तें

बैंक हस्तांतरण, वेस्टर्न यूनियन, क्रेडिट कार्ड।

यदि आपको अन्य सहायता की आवश्यकता हो तो कृपया हमें बताएं।

10. DH-A2 कैसे होता हैएसएमडी सोल्डरिंग उपकरण स्वचालित रीबॉलिंग रिप्लेसकाम?

11. सम्बंधित ज्ञान

सोल्डर मास्क निर्माण का अधिक परेशानी वाला पहलू सोल्डर मास्क उपचार है, जो इसके द्वारा किया जाता है:

थ्रू के प्रवाहकीय कार्य के अलावा, कई पीसीबी डिज़ाइन इंजीनियर इसे असेंबली के बाद उत्पाद के लिए तैयार परीक्षण बिंदु के रूप में डिज़ाइन करेंगे, और कुछ मामलों में, इसे एक घटक सम्मिलन छेद के रूप में भी डिज़ाइन किया जा सकता है। पारंपरिक थ्रू डिज़ाइन के मामले में, इसका उद्देश्य सोल्डरिंग प्रक्रिया के दौरान सोल्डर को छेद में बहने से रोकना है। यदि वाया का उपयोग परीक्षण बिंदु या घटक सम्मिलन छेद के रूप में किया जाता है, तो विंडो खोली जानी चाहिए।

हालाँकि, टिन-प्लेटेड ओवर-होल कवर तेल आसानी से छेद के अंदर टिन के मोतियों का निर्माण कर सकता है। इसलिए, इस समस्या का समाधान करने के लिए उत्पाद का एक बड़ा हिस्सा थ्रू प्लग के साथ डिज़ाइन किया गया है। यह उपचार बीजीए स्थिति की पैकेजिंग की सुविधा के लिए भी लागू किया जाता है। हालाँकि, जब छेद का व्यास 0.6 मिमी से अधिक हो जाता है, तो प्लगिंग की कठिनाई बढ़ जाती है (प्लग छेद को पूरी तरह से नहीं भर सकता है)। परिणामस्वरूप, टिन-प्लेटेड छेद को अक्सर आधी खुली खिड़की के साथ डिज़ाइन किया जाता है, जिसका व्यास एकल छेद ({{6%).065 मिमी) से बड़ा होता है, और छेद की दीवार और किनारे होते हैं 0.065 मिमी रेंज के भीतर, फिर टिन के साथ छिड़काव किया गया।

चरित्र प्रसंस्करण में मुख्य रूप से पात्रों में पैड और संबंधित चिह्न जोड़ना शामिल है।

जैसे-जैसे घटक लेआउट सघन होते जाते हैं, यह सुनिश्चित करना आवश्यक हो जाता है कि कैरेक्टर पैड के साथ ओवरलैप न हो। कम से कम, कैरेक्टर और पैड के बीच की दूरी कम से कम 0.15 मिमी होनी चाहिए। इसके अतिरिक्त, घटक फ्रेम और प्रतीक हमेशा सर्किट बोर्ड में पूरी तरह से वितरित नहीं हो सकते हैं। अधिकांश फिल्म लेआउट मशीन द्वारा पूरा किया जाता है, इसलिए यदि डिज़ाइन के दौरान समायोजन नहीं किया जा सकता है, तो आप घटक प्रतीक को प्रिंट किए बिना केवल कैरेक्टर बॉक्स को प्रिंट करने पर विचार कर सकते हैं।

सामान्य चिह्नों में आपूर्तिकर्ता पहचान, यूएल प्रदर्शन चिह्न, ज्वाला मंदक ग्रेड, विरोधी स्थैतिक चिह्न, उत्पादन चक्र, ग्राहक-निर्दिष्ट लोगो और अन्य शामिल हैं। प्रत्येक लोगो का अर्थ स्पष्ट करना महत्वपूर्ण है, और उनके स्थानों को नामित और निर्दिष्ट करना सबसे अच्छा है।

आरा और आकार उत्पादन संबंधी विचार

आरा को पहले आसान प्रसंस्करण के लिए डिज़ाइन किया जाना चाहिए। इलेक्ट्रिक मिलिंग के लिए समय अंतराल मिलिंग कटर के व्यास (आमतौर पर 1.6 मिमी, 1.2 मिमी, 1. 0 मिमी, या 0.8 मिमी) के आधार पर निर्धारित किया जाना चाहिए। छिद्रित प्लेट के आकार को डिजाइन करते समय इस बात पर ध्यान देना चाहिए कि छेद और प्लेट के किनारे के बीच की दूरी प्लेट की मोटाई से अधिक है या नहीं। न्यूनतम खांचे का आकार 0.8मिमी से अधिक होना चाहिए। यदि वी-कट का उपयोग किया जाता है, तो किनारे की रेखा और तांबे की परत वी-कट के केंद्र से कम से कम 0.3 मिमी दूर होनी चाहिए।

इसके अतिरिक्त, सामग्री उपयोग के मुद्दे पर भी विचार किया जाना चाहिए। चूंकि थोक सामग्री खरीद के लिए विनिर्देश अपेक्षाकृत निश्चित हैं, सामान्य शीट सामग्री 930x1245 मिमी, 1040x1245 मिमी और 1090x1245 मिमी जैसे आकार में आती हैं। यदि वितरण इकाई अनुचित है, तो इससे महत्वपूर्ण सामग्री बर्बाद हो सकती है।