श्रीमती मरम्मत मशीन स्वचालित

मदरबोर्ड चिप-स्तरीय मरम्मत के लिए डिंगहुआ टेक्नोलॉजी डीएच-ए2 एसएमटी रिपेयर मशीन स्वचालित। अधिक जानकारी के लिए अपनी जांच भेजने के लिए आपका स्वागत है।

विवरण

श्रीमती मरम्मत मशीन स्वचालित

1. लेजर पोजिशनिंग एसएमटी रिपेयर मशीन स्वचालित का अनुप्रयोग

सभी प्रकार के मदरबोर्ड या पीसीबीए के साथ काम करें।

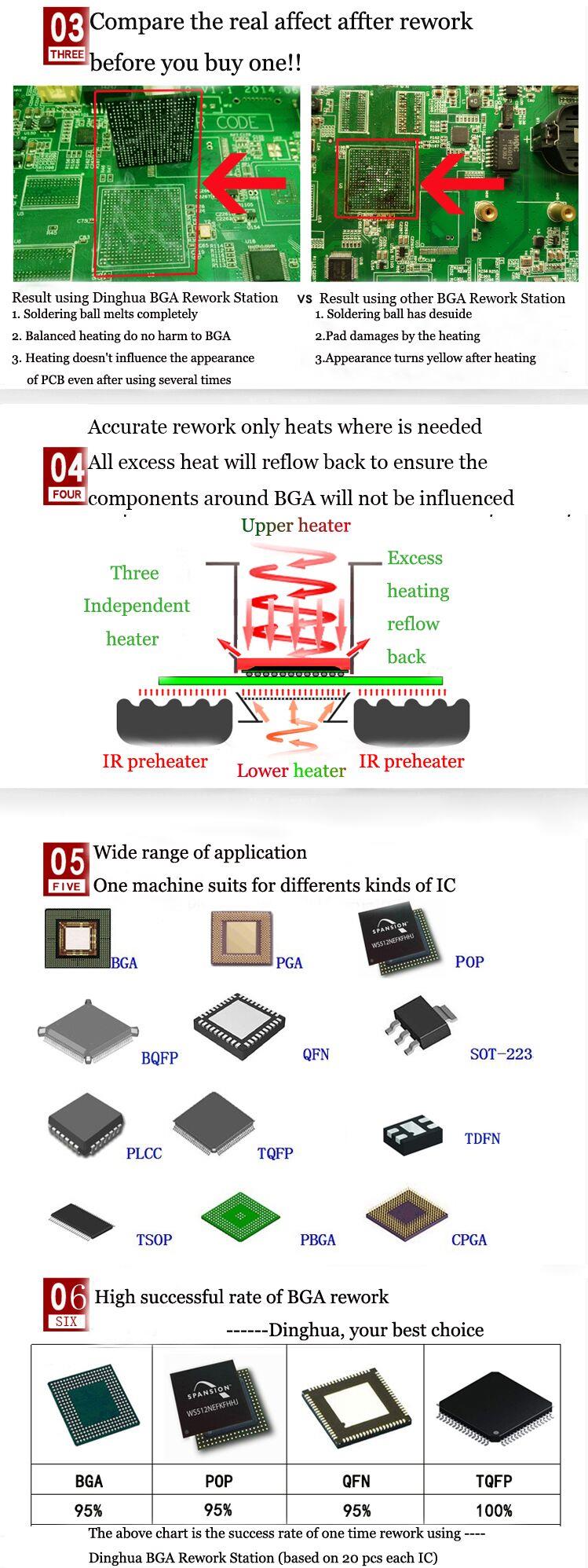

सोल्डर, रीबॉल और डीसोल्डरिंग विभिन्न प्रकार के चिप्स: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

पीबीजीए, सीपीजीए, एलईडी चिप।

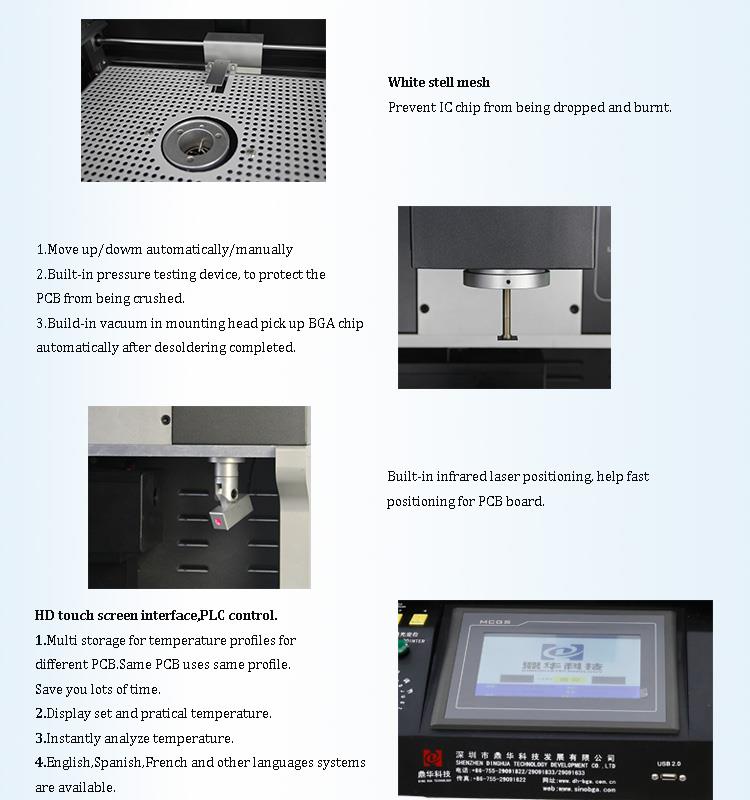

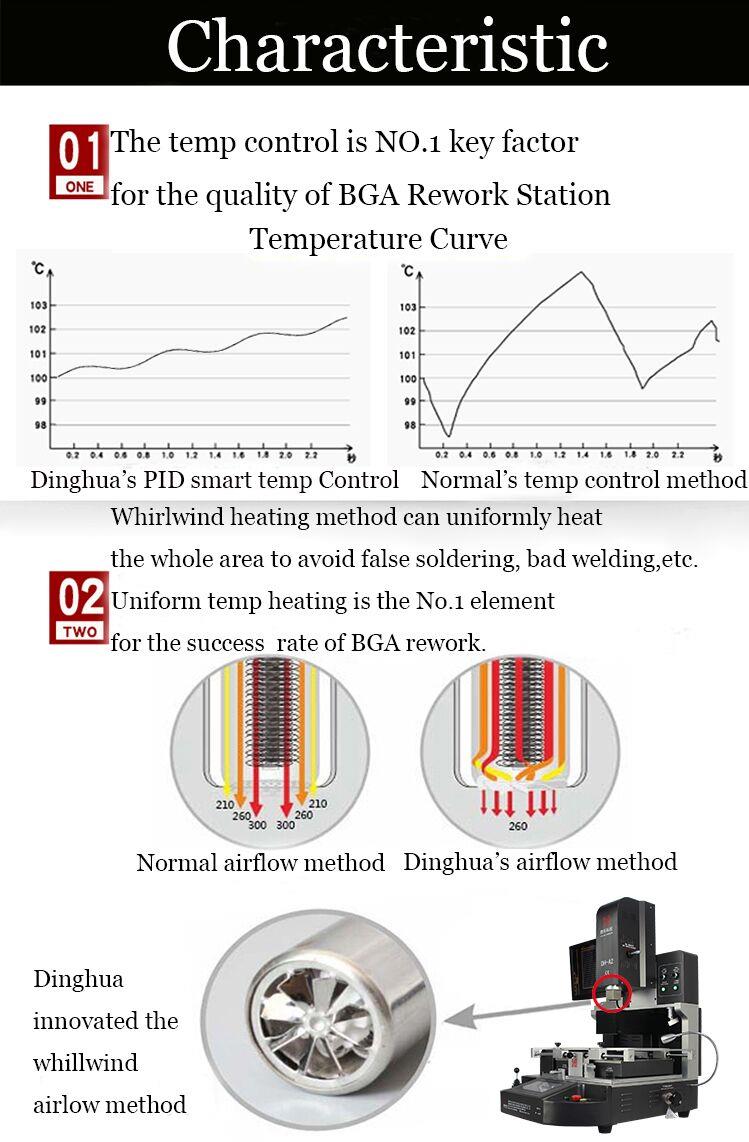

2. उत्पाद की विशेषताएंऑप्टिकल संरेखणश्रीमती मरम्मत मशीन स्वचालित

3. DH-A2 की विशिष्टताश्रीमती मरम्मत मशीन स्वचालित

4. इन्फ्रारेड एसएमटी मरम्मत मशीन स्वचालित का विवरण

5. हमारा क्यों चुनेंश्रीमती मरम्मत मशीन स्वचालित स्प्लिट विजन?

6. सीसीडी कैमरे का प्रमाणपत्रश्रीमती मरम्मत मशीन स्वचालित

यूएल, ई-मार्क, सीसीसी, एफसीसी, सीई आरओएचएस प्रमाणपत्र। इस बीच, गुणवत्ता प्रणाली में सुधार और सुधार करने के लिए, डिंगहुआ

आईएसओ, जीएमपी, एफसीसीए और सी-टीपीएटी ऑन-साइट ऑडिट प्रमाणन पारित किया है।

7. पैकिंग एवं शिपमेंटहॉट एयर एसएमटी मरम्मत मशीन स्वचालित

8. के लिए शिपमेंटश्रीमती मरम्मत मशीन स्वचालित

डीएचएल/टीएनटी/फेडेक्स। यदि आप कोई अन्य शिपिंग अवधि चाहते हैं, तो कृपया हमें बताएं। हम आपका समर्थन करेंगे.

9. भुगतान की शर्तें

बैंक हस्तांतरण, वेस्टर्न यूनियन, क्रेडिट कार्ड।

यदि आपको अन्य सहायता की आवश्यकता हो तो कृपया हमें बताएं।

10. सम्बंधित ज्ञान

दो तरफा सर्किट बोर्ड का परिचय

चीनी नाम: दो तरफा सर्किट बोर्ड

अंग्रेजी नाम: डबल-साइडेड सर्किट बोर्ड

हाई-टेक इलेक्ट्रॉनिक्स के विकास के साथ, उच्च-प्रदर्शन, कॉम्पैक्ट और बहुक्रियाशील इलेक्ट्रॉनिक उत्पादों की मांग बढ़ रही है। परिणामस्वरूप, मुद्रित सर्किट बोर्ड (पीसीबी) का निर्माण हल्के, पतले, छोटे और छोटे डिजाइनों की ओर विकसित हुआ है। सीमित स्थानों में, अधिक कार्यों को एकीकृत किया जाता है, जिसके लिए उच्च वायरिंग घनत्व और छोटे एपर्चर की आवश्यकता होती है। 1995 और 2007 के बीच, यांत्रिक ड्रिलिंग के लिए न्यूनतम बोर व्यास 0.4 मिमी से घटकर 0.2 मिमी या उससे भी कम हो गया। धातुयुक्त छेद का छिद्र भी सिकुड़ रहा है। परतों को आपस में जोड़ने वाले धातुयुक्त छिद्रों की गुणवत्ता मुद्रित सर्किट बोर्ड की विश्वसनीयता के लिए महत्वपूर्ण है। जैसे-जैसे छिद्र का आकार घटता जाता है, पीसने वाले मलबे और ज्वालामुखीय राख जैसी अशुद्धियाँ, जिनका बड़े छिद्रों पर कोई प्रभाव नहीं पड़ता, छोटे छिद्रों में रह जाती हैं। इस संदूषण के कारण रासायनिक तांबा और तांबा चढ़ाना विफल हो सकता है, जिसके परिणामस्वरूप छेद हो जाते हैं जो अब धातुकृत नहीं होते हैं, जो सर्किट के लिए हानिकारक हो सकता है।

छेद तंत्र

कॉपर-क्लैड बोर्ड में छिद्र बनाने के लिए सबसे पहले एक ड्रिल बिट का उपयोग किया जाता है। फिर, प्लेटेड-थ्रू छेद बनाने के लिए इलेक्ट्रोलेस कॉपर प्लेटिंग लगाई जाती है। छेद धातुकरण में ड्रिलिंग और प्लेटिंग दोनों महत्वपूर्ण भूमिका निभाते हैं।

1,रासायनिक तांबा विसर्जन तंत्र:

दो तरफा और बहु-परत मुद्रित बोर्डों की निर्माण प्रक्रिया में, गैर-प्रवाहकीय नंगे छिद्रों को धातुकृत किया जाना चाहिए, जिसका अर्थ है कि वे कंडक्टर बनने के लिए रासायनिक तांबे के विसर्जन से गुजरते हैं। रासायनिक तांबे का घोल एक उत्प्रेरक "ऑक्सीकरण/कमी" प्रतिक्रिया प्रणाली पर आधारित है। कॉपर को Ag, Pb, Au और Cu जैसे धातु कणों के उत्प्रेरण के तहत जमा किया जाता है।

2,इलेक्ट्रोप्लेटिंग कॉपर तंत्र:

इलेक्ट्रोप्लेटिंग वह प्रक्रिया है जिसमें एक शक्ति स्रोत सकारात्मक रूप से चार्ज किए गए धातु आयनों को कैथोड सतह की ओर धकेलता है, जहां वे एक कोटिंग बनाते हैं। इलेक्ट्रोप्लेटिंग में, घोल में कॉपर धातु एनोड ऑक्सीकरण से गुजरता है, जिससे कॉपर आयन निकलते हैं। कैथोड पर, एक कमी प्रतिक्रिया होती है, और तांबे के आयन तांबे धातु के रूप में जमा हो जाते हैं। तांबे के आयनों का यह आदान-प्रदान छिद्र निर्माण के लिए आवश्यक है और सीधे प्लेटेड छेद की गुणवत्ता पर प्रभाव डालता है।

एक बार जब इंटरलेयर में प्राथमिक तांबा बन जाता है, तो इंटरलेयर सर्किट के संचालन को पूरा करने के लिए धातु तांबे की परत की आवश्यकता होती है। धूल और मलबे को हटाने के लिए छिद्रों को पहले भारी ब्रशिंग और उच्च दबाव वाली धुलाई का उपयोग करके साफ किया जाता है। छेद की दीवारों की तांबे की सतह पर किसी भी प्रकार के स्लैग को हटाने के लिए पोटेशियम परमैंगनेट समाधान का उपयोग किया जाता है। सफाई के बाद, टिन-पैलेडियम कोलाइड परत को साफ छिद्रित दीवार पर डुबोया जाता है और धातु पैलेडियम में बदल दिया जाता है। फिर सर्किट बोर्ड को रासायनिक तांबे के घोल में डुबोया जाता है, जहां तांबे के आयन कम हो जाते हैं और पैलेडियम धातु की उत्प्रेरक क्रिया द्वारा छिद्र की दीवारों पर जमा हो जाते हैं, जिससे एक थ्रू-होल सर्किट बनता है। अंत में, बाद के प्रसंस्करण और पर्यावरणीय प्रभावों का विरोध करने के लिए छेद में तांबे की परत को कॉपर सल्फेट बाथ प्लेटिंग के माध्यम से पर्याप्त मोटाई तक गाढ़ा किया जाता है।

हर तरह की चीज़ें

दीर्घकालिक उत्पादन नियंत्रण में, हमने पाया कि जब छिद्र का आकार 0.15-0.3 मिमी तक पहुंच जाता है, तो प्लग छेद की घटना 30% बढ़ जाती है।

1, छेद निर्माण के दौरान प्लग छेद संबंधी समस्याएं:

मुद्रित बोर्डों के उत्पादन के दौरान, आमतौर पर यांत्रिक ड्रिलिंग प्रक्रियाओं का उपयोग करके 0.15-0.3 मिमी आकार के बीच छोटे छेद बनाए जाते हैं। समय के साथ, हमने पाया कि अवशिष्ट छिद्रों का मुख्य कारण अधूरी ड्रिलिंग है। छोटे छिद्रों के लिए, जब छेद का आकार बहुत छोटा होता है, तो उच्च दबाव वाला पानी तांबे को दफनाने से पहले धो देता है, जिससे मलबे को हटाना मुश्किल हो जाता है। यह मलबा रासायनिक तांबे के जमाव की प्रक्रिया को बाधित करता है, जिससे तांबे का उचित विसर्जन नहीं हो पाता है। इस समस्या को हल करने के लिए, लैमिनेट की मोटाई के आधार पर सही ड्रिल नोजल और बैकिंग प्लेट का चयन करना महत्वपूर्ण है। सब्सट्रेट को साफ रखना और बैकिंग प्लेटों का दोबारा उपयोग न करना महत्वपूर्ण है। इसके अतिरिक्त, उचित छेद निर्माण सुनिश्चित करने के लिए एक प्रभावी वैक्यूम सिस्टम (जैसे एक समर्पित वैक्यूम नियंत्रण प्रणाली) का उपयोग करना आवश्यक है।

2,ड्राइंग सर्किट आरेख

- प्रोटेल जैसे विभिन्न पीसीबी डिज़ाइन सॉफ़्टवेयर उपकरण उपलब्ध हैं, जिनका उपयोग मल्टी-लेयर (दो तरफा सहित) सर्किट बोर्डों को डिज़ाइन करने के लिए किया जा सकता है। ये उपकरण परतों को संरेखित करते हैं और उनके बीच वाया कनेक्ट करते हैं, जिससे डिज़ाइन को रूट करना और लेआउट करना आसान हो जाता है। लेआउट पूरा करने के बाद, डिज़ाइन को उत्पादन के लिए एक पेशेवर पीसीबी निर्माता को सौंपा जा सकता है।

- दो तरफा सर्किट बोर्ड के डिज़ाइन को दो चरणों में विभाजित किया जा सकता है। पहले चरण में सर्किट बोर्ड पर इच्छित स्थिति के आधार पर कागज पर आईसी जैसे प्रमुख घटकों के प्रतीकों को चित्रित करना शामिल है। फिर, योजनाबद्ध को पूरा करने के लिए प्रत्येक पिन की रेखाएं और परिधीय घटक बनाएं। दूसरा चरण सर्किट की कार्यक्षमता का विश्लेषण करना और मानक योजनाबद्ध सम्मेलनों के अनुसार घटकों को व्यवस्थित करना है। वैकल्पिक रूप से, योजनाबद्ध सॉफ़्टवेयर का उपयोग घटकों को स्वचालित रूप से व्यवस्थित करने और उन्हें कनेक्ट करने के लिए किया जा सकता है, साथ ही सॉफ़्टवेयर का स्वचालित लेआउट फ़ंक्शन डिज़ाइन को व्यवस्थित करता है।

दो तरफा सर्किट बोर्ड के दोनों किनारों को सटीक रूप से संरेखित किया जाना चाहिए। आप दो बिंदुओं को संरेखित करने के लिए चिमटी का उपयोग कर सकते हैं, प्रकाश संचरण की जांच करने के लिए एक टॉर्च, और निरंतरता को मापने और सोल्डर जोड़ों और लाइनों की जांच करने के लिए एक मल्टीमीटर का उपयोग कर सकते हैं। यदि आवश्यक हो, तो घटकों को उनके नीचे की लाइनों के रूटिंग को सत्यापित करने के लिए हटाया जा सकता है।